| Algunas de las fuentes de alimentación con la última tecnología en el mercado actual son las que proporcionan capacidades pulsantes. Muy probablemente, Vd. habrá oído como estas sofisticadas máquinas hacen la soldadura más fácil para el operario y proporcionan una soldadura de alta calidad. Pero, ¿conoce Vd. cómo estas máquinas proporcionan realmente un ahorro de costos? Aunque Vd. puede pagar inicialmente un poco más por estas fuentes de alimentación, las ventajas que proporcionan disminuirán los costos en el total de la soldadura y proporcionan un retorno de su inversión a largo plazo. |  |

Las ventajas proporcionadas por las máquinas pulsadas incluyen:

• Ahorros de alambre y gas. Las máquinas MIG Pulsadas ofrecen un amplio rango de funcionamiento porque amplían el rango bajo y alto de cada diámetro de alambre. Por ejemplo, antes el operario tenía que almacenar alambres de diámetro .035” (0,9 mm), .045” (1,2 mm) y .052” (1,4 mm) para varias aplicaciones, pero con el MIG Pulsado, el diámetro .045” (1,2 mm) puede ser ampliado en los extremos de los rangos bajo y alto de modo que puede ser utilizado para una variedad de aplicaciones. Lo que esto significa que más que tener 2 ó 3 alambres de diferentes diámetros, un operario solamente requerirá uno. Teniendo un solo tipo de alambre minimiza costos de inventario y reduce tiempos de cambio. Lo mismo es verdad con el gas de protección – un gas puede alcanzar ambos rangos, alto y bajo, de la aplicación. Además, los diferentes tipos de recambios (pistola, boquillas de contacto, espirales, etc.) también disminuyen con el ahorro de costos adicional.

• Reducción de proyecciones y de humos. Comparado con el MIG convencional, el Pulsado ofrece proyecciones y humos reducidos. La reducción de proyecciones se traduce en un significante ahorro de costos debido a que más alambre fundido se aplica a la unión soldada, no como proyecciones superficiales sobre la pieza y dispositivos adyacentes. Esto también significa menos tiempo de limpieza. Una reducción en los humos de soldadura crea un ambiente seguro y saludable para toda la planta o taller.

• Reducción de calor. El MIG Pulsado ofrece un aporte térmico controlado que conduce a una menor distorsión y una calidad y apariencia totalmente mejoradas lo que significa menores problemas de producción. Esto es especialmente importante con aceros inoxidables, níquel y otras aleaciones que son sensibles al aporte térmico.

• Productividad mejorada. El MIG Pulsado ofrece altas tasas de deposición. Además, desde que las nuevas máquinas son más simples y adaptables, es más fácil soldar con MIG Pulsado que con otros métodos de transferencia, empleando menos tiempo en formación.

• Mejor calidad. Todas estas ventajas del MIG Pulsado indicadas anteriormente resultan en un acabado total de mejor calidad y un arco más estable. Además, los operarios están recibiendo un ambiente de trabajo de mejor calidad dado que no tienen que ocuparse con humos, proyecciones y tiempo extra de limpieza o amolado. Un beneficio más es que las fuentes de alimentación sinérgicas permiten alcanzar estas soldaduras de alta calidad con menos formación.

¿Qué es el MIG Pulsado?

En términos simples, el MIG Pulsado es un método de transferencia sin contacto entre el alambre y el baño de fusión de la soldadura. Esto significa que el alambre nunca toca el baño de fusión. Esto se consigue por medio de una manipulación a alta velocidad de la corriente eléctrica de salida del equipo de soldadura. Está diseñada para ser un proceso sin proyecciones que funcionará con un aporte térmico más bajo que con los métodos de transferencia spray o globular.

El proceso MIG Pulsado trabaja formando una gotita de metal fundido en el extremo del alambre por pulso. Entonces, se añade precisamente la correcta cantidad de corriente para obligar que una gotita atraviese el arco y penetre en el baño de fusión. La transferencia de estas gotitas ocurre a través del arco, una gotita por pulso.

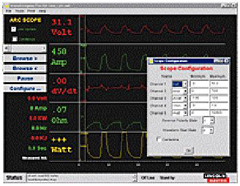

| Para entender este proceso en detalle, echemos una mirada a la forma de onda. A diferencia de la CV (tensión constante) en donde la corriente se representa por una línea recta, en el MIG Pulsado la corriente cae tantas veces como la energía extra no es necesaria, enfriándose consecuentemente el proceso. Es este período de “enfriamiento” lo que permite al MIG Pulsado soldar mejor materiales delgados, controlar la distorsión y trabajar a velocidades de alimentación del alambre más bajas. Durante el proceso, la corriente alcanza un pico cuando la gotita se ha formado. Entonces, en la fase de corriente de fondo, la corriente disminuye para reducir el aporte térmico total. Es la altura y anchura del pico lo que es importante para la correcta transferencia. |

|

MIG Pulsado comparado con Otros Métodos de Transferencia.

¿Cómo se compara el MIG Pulsado con otros modos de transferencia?

Examinaremos cada uno con sus ventajas y desventajas.

Cortocircuito

|

En cortocircuito, el alambre toca la pieza se corta a si mismo. Esta es la forma más fría de soldadura que todavía ofrece buena fusión. El cortocircuito permite a los operarios soldar tanto materiales delgados como gruesos en todas posiciones. También tiene el beneficio de un baño de fusión pequeño que solidifica rápidamente. Sus desventajas incluyen una velocidad de alimentación de alambre y tasas de deposición limitadas. Hay también un peligro de “falta de fusión entre cordones sucesivos” en materiales de mayor grosor. Esto es porque no hay suficiente energía en el baño para fundir correctamente. El cortocircuito también produce una mayor cantidad de proyecciones que los otros métodos. |

Globular

El modo de transferencia globular es básicamente un cortocircuito incontrolado. Se caracteriza por un gran volumen de metal soldado procedente del alambre. Estas grandes gotitas se contraen en el arco y caen en el baño de fusión. Este método de transferencia produce una tremenda cantidad de proyecciones así como un alto aporte térmico. Además, la transferencia globular está limitada a soldaduras en plano y en ángulo horizontal. A menudo es común una menor fusión debido a que las proyecciones perturban el baño de fusión. Además, a causa de que la transferencia globular emplea más alambre, generalmente se considera como menos eficiente.

En el lado positivo, la transferencia globular opera a altas velocidades de alimentación de alambre y amperajes, con buena penetración en materiales gruesos. Además, puede usarse con el barato gas de protección CO2. Se usa principalmente cuando no es una cuestión la apariencia.

Arco Spray

El arco spray impulsa pequeñas gotitas del alambre fundido a la pieza. Es un proceso puro CV (tensión constante) que debe producir suficiente corriente para enviar un chorro constante de metal fundido del alambre. Sus ventajas incluyen altas tasas de deposición, buena penetración, fusión enérgica, buena apariencia de la soldadura con pocas proyecciones.

Sus desventajas incluyen alto aporte térmico, un limitado rango de posiciones de soldadura y tendencia a la perforación en materiales delgados.

MIG Pulsado

| El MIG Pulsado es una forma avanzada de soldadura que toma lo mejor de todas las otras formas de transferencia mientras que disminuye o elimina sus desventajas. A diferencia del cortocircuito, el MIG Pulsado no crea proyecciones ni corre el riesgo de falta de fusión entre cordones sucesivos. Las posiciones de soldadura en el MIG Pulsado no están limitadas como lo están con la transferencia globular o spray y su consumo de alambre es definitivamente más eficiente. Por el reducido enfriamiento del proceso arco spray, el MIG Pulsado es capaz de aumentar su rango de soldadura y su aporte térmico más bajo no da problemas de perforación en materiales delgados. El MIG Pulsado es uno de los mejores procesos de soldadura para una amplia variedad de aplicaciones y tipos de metal. |

|

Personalización de la Forma de Onda

| Para llevar el proceso MIG Pulsado un paso adelante, Lincoln Electric ofrece una completa personalización de la forma de onda de la soldadura a través de su tecnología punta Tecnología de Control de Forma de Onda T M. Esta tecnología permite que la fuente de alimentación sea cuidadosamente adaptada al alambre y al proceso. La fuente de alimentación ajusta rápidamente la forma de onda del pulso para unas características superiores de soldadura. Lo hace, proporcionando un rápido o lento borde frontal sobre el pulso para transferir la gotita a la velocidad adecuada y después, el borde posterior cae a una velocidad controlada para añadir el calor necesario para que la gotita fluya hacia el baño de fusión. Con la Tecnología de Control de Forma de Onda, instalada en plantillas que se montan en la fuente de alimentación para un empleo Standard en una variedad de materiales. |

Variables tales como clase de rampa, tiempo de pico, rampa de salida, intervalo inactivo entre otros, se controlan de una manera exacta de modo que cuando hay un cambio en la preparación del proceso, hay un cambio correspondiente en la configuración de la forma de onda. Y, con el Software Diseño de Onda de Lincoln, los ingenieros de soldadura pueden usar su PC para adaptar y controlar adicionalmente el arco de soldadura.

Selección del Equipamiento

La soldadura MIG Pulsado se ha desarrollado bastante desde que se introdujo al principio en el mercado. En los años 1980 era un proceso altamente complejo que solo podía ser ejecutado por los soldadores más cualificados. Esto se debía a que el operario tenía que conocer exactamente como ajustar la máquina con la velocidad de alimentación de alambre correcta para realizar este tipo de soldadura. Actualmente, esto está todo hecho por él o ella como parte del control sinérgico. Cuando el operario ajusta la velocidad de alimentación del alambre, la operación sinérgica ajusta la forma de onda y la frecuencia automáticamente.

La operación sinérgica de la máquina facilita el uso, incluso por un soldador principiante, con un simple botón que controla todas las operaciones. Además, sus sofisticados circuitos electrónicos internos son también “adaptables” para ajustar las variaciones en el stickout, separación o ángulo de la pistola. Aquí hay algunas sugerencias para ayudar a los operarios a elegir qué equipamiento usar para MIG Pulsado:

• Elegir un equipamiento capaz de funcionar con la nueva gama aumentada de procesos de soldadura

Si un operario estaba soldando anteriormente con un equipo de tensión constante (CV) a 300 amp, no debe asumir necesariamente que el debe seleccionar una máquina MIG Pulsado de 300 amp. Debido al rango más amplio de capacidades de funcionamiento con MIG Pulsado, un operario debe ser capaz de saltar a una máquina de 400 amp que tiene las capacidades de amperaje más altas para mantener los rangos aumentados de velocidad de alimentación de alambre.

• Busque controles sinérgicos avanzados

Como se indicó anteriormente, las máquinas sinérgicas avanzadas ofrecen al cliente interfaces simples cuyo resultado es menos tiempo de formación para nuevos usuarios.

• Considere inversión en pistolas de procedimiento dual

Debido a que el MIG Pulsado permite un rango de funcionamiento más ancho, debe hacerle sensible a invertir en pistolas de procedimiento dual. Éstas son pistolas que permiten fácilmente al operario bascular entre los procedimientos preajustados en la máquina. Asegúrese no obstante, de que el devanador es capaz de funcionar con esta pistola de procedimiento dual.

• Elija cuidadosamente el tamaño de la pistola de soldadura

Debido a que el proceso MIG Pulsado puede ir a rangos más altos y tiene pulsos de corriente altos, debe funcionar “más caliente” que los procesos MIG usados anteriormente. Por esta razón, un operario debe escoger una pistola de soldadura más grande, posiblemente refrigerada por agua, que esté dimensionada para la corriente adecuada.

• Busque sensibilidad a la tensión de trabajo si suelda lejos de la fuente de alimentación

Algunas fuentes de alimentación tienen una opción de sensibilidad a la tensión de trabajo que mejora las características pulsantes según la distancia habida entre el lugar de trabajo y la fuente de alimentación. Normalmente la máquina detecta la tensión en los bornes de salida – uno en la pieza y el otro en el devanador. Con esta opción un operario puede pasar un conductor separado fuera de la pieza.

Sugerencias de preparación

La preparación de las máquinas MIG Pulsado es un poco diferente que las máquinas MIG convencionales. Asegúrese que se siguen las directrices correctas para un trabajo seguro.

• Las corrientes de pulso más alta requieren una conexión a tierra mejor

El usuario debe asegurarse que el o ella tiene una buena conexión eléctrica antes de soldar.

• Las longitudes de los cables deben disminuirse para reducir la inductancia

Las longitudes de los cables deben mantenerse por debajo de 50 ft (15 m) como regla general. Siempre que sea posible, utilice solamente la longitud de cable que necesite – el arrollamiento del sobrante crea inductancia. La inductancia suaviza los pulsos y reduce su efectividad. También, cuídese de mantener los cables juntos sin espiras grandes o arrollado alrededor de objetos conductores. Estos factores resultarán en una mejor característica específicamente en MIG Pulsado.

Conclusión

Ahorro de costos, mejor calidad, productividad mejorada y funcionamiento más fácil … todos estos factores hacen del MIG Pulsado una opción que no debe ser pasado por alto. Aunque la etiqueta de precio alto pueda espantarle, sopese cuidadosamente la inversión inicial con los beneficios que se derivarán a largo plazo. Tome ventaja de las nuevas ventajas tecnológicas proporcionadas por el MIG Pulsado – una máquina para manejar virtualmente cualquier aplicación, sin defectos.